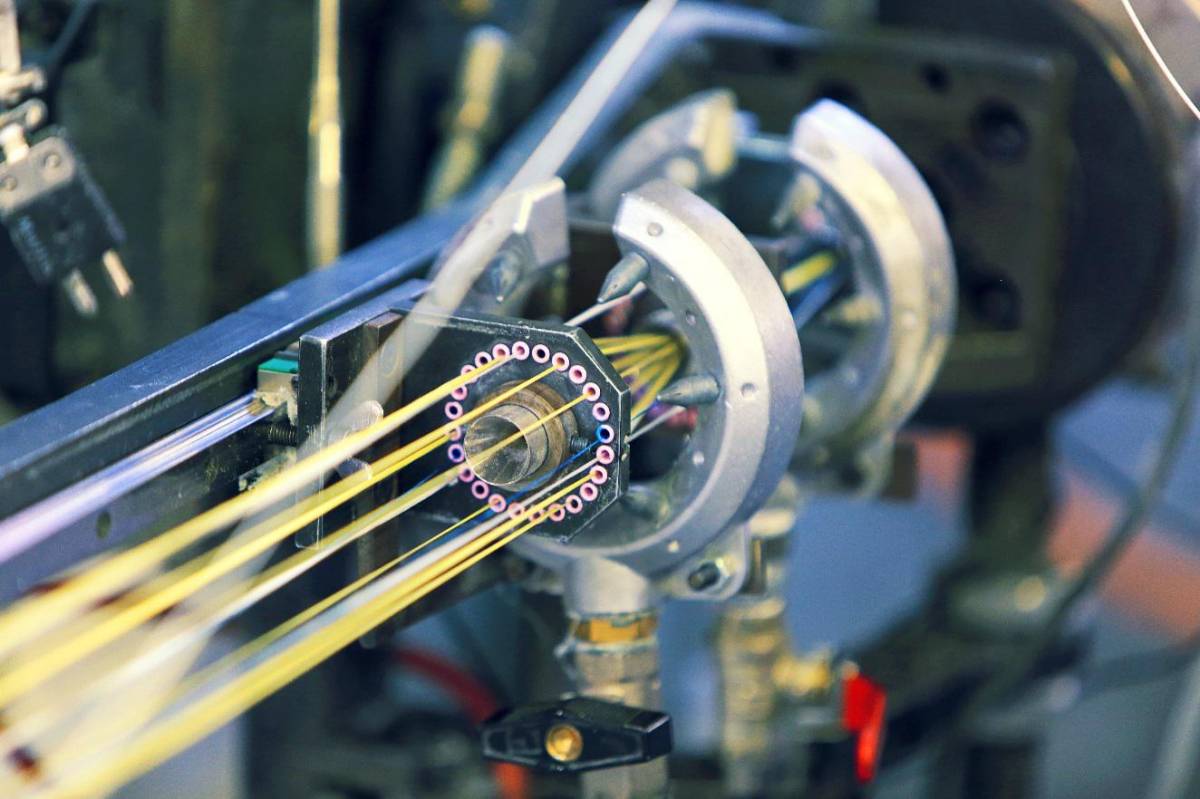

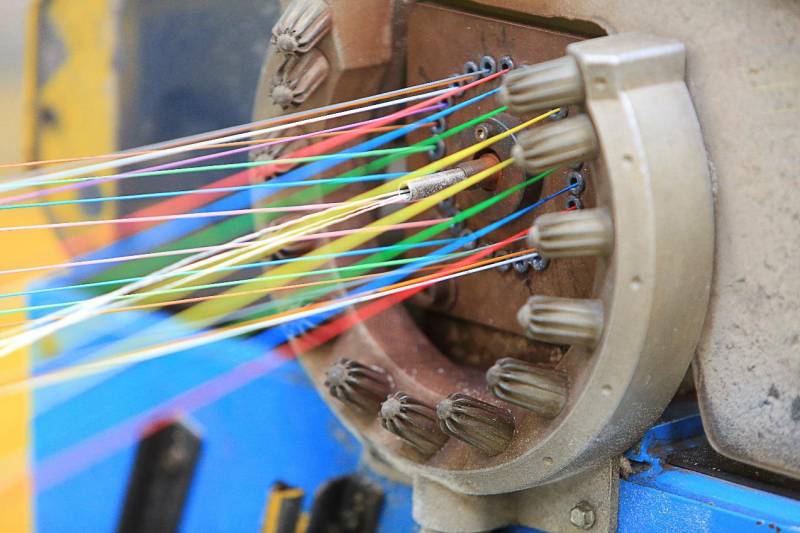

Gruppo Prysmian: a Calais la prima fabbrica 4.0

27 Novembre 2017 - 07:56Il Gruppo Prysmian si conferma leader dell'Industry 4.0: grazie al progetto Fast Track, elaborato con Dassault Systèmes, nasce a Calais la prima fabbrica 4.0

Il Gruppo Prysmian apre la strada per una nuova era della manifattura e, in concerto con Dassault Systèmes, consolida il progetto Fast Track: un modo innovativo per pensare all'Industry 4.0, con l'obiettivo di velocizzare la produzione, favorire un uso sostenibile delle risorse e garantire soluzioni sempre adeguate alle necessità dei clienti.

Per rispondere alle sfide di domani, Prysmian ha deciso di ripensare completamente il settore della manifattura, affinché dati, fattore umano e velocità della produzione possano fornire un servizio sempre qualitativamente elevato. Un impegno, così come sottolineato dal COO di Prysmian Andrea Pirondini, volto alla transizione verso le fabbriche 4.0, dove non solo vengono impiegate tecnologie all'avanguardia, ma dove la stessa mission aziendale compie la sua naturale evoluzione: "La manifattura è l’anima del nostro gruppo e gli impianti produttivi sono il nostro cuore. Siamo nati per produrre. E la nostra ottima reputazione a livello mondiale è il risultato di un approccio veramente orientato al cliente, basato sulla nostra affidabilità. Le fabbriche 4.0 sono un'opportunità di trasformazione: ci permetteranno di ottimizzare il modo in cui lavoriamo e garantendo un uso sostenibile delle risorse a nostra disposizione”.

Industry 4.0: una vera World Class Transformation

Per Prysmian, il processo di trasformazione della manifattura, per giungere all'Industry 4.0, è cominciato qualche anno fa. Il Gruppo ha infatti lanciato il programma Fast Forward Operations, con lo scopo di promuovere la conoscenza di tutte le strategie in ambito Operations, coinvolgendo e stimolando la partecipazione dei lavoratori sulla base di quattro elementi chiave: il Capitale Umano, la Factory 4.0, la qualità impeccabile e il miglioramento dei processi produttivi.

Un nuovo modo di pensare al settore produttivo, un cambiamento che parte dalla rivoluzione del modo di lavorare, così come conferma Giacomo Sofia, Manufacturing Director del Gruppo Prysmian: "Stiamo progettando un nuovo approccio al nostro settore. Ma non possiamo cambiare se non trasformiamo il nostro modo di lavorare. Tutte le iniziative di miglioramento in corso nelle nostre fabbriche – come Lean Six Sigma, 5S, Manpower Saturation, Maintenance Excellence, Value Stream Mapping, Kaizen Event e la condivisione di buone pratiche – svolgono un ruolo importante in questa trasformazione, con uno scopo preciso: dobbiamo continuamente semplificare e velocizzare i nostri processi per servire al meglio i nostri clienti. Chiamiamo questo processo 'World Class Transformation', un meccanismo fondamentale per un'implementazione efficace dei principi dell’Industry 4.0 nel Gruppo Prysmian".

Fast Track: valore al lavoro, ai clienti e agli stakeholder

Un programma così articolato richiede nuove misure in tutte le fasi di produzione, pronte a essere inglobate nel nuovo Prysmian Manufacturing Execution System (MES). "Stiamo lavorando su un sistema per raccogliere e leggere i dati di produzione, le performance dei macchinari e il flusso dei materiali" - aggiunge Andrea Pirondini. "Con l’aiuto di uno specifico team interfunzionale, creato ad hoc, abbiamo per prima cosa analizzato lo stato attuale delle nostre migliori fabbriche. Abbiamo poi definito un nuovo modello di riferimento per le prestazioni e lo abbiamo arricchito con altre best practices".

Grazie alla collaborazione con il provider francese Dassault Systèmes, è nato quindi l'innovativo progetto Fast Track, un sistema pensato per gestire tutte le operazioni manufatturiere sfruttando applicazioni all'avanguardia, nonché votato all'IoT e ai Big Data. Un sistema che contribuirà a creare maggiore valore per il lavoro, per i clienti e per gli stakeholder, oltre che ideale per ottimizzare i processi lavorativi e impiegare le risorse in modo più sostenibile. Fast Track permette infatti di approfittare di una completa tracciabilità di tutte le attività e dei materiali, ma soprattutto di gestire in tempo reale i grandi eventi che potrebbero influenzare la produzione stessa, con un approccio immediato all'identificazione delle cause e delle soluzioni possibili. "Fast Track aiuterà a coinvolgere sempre più risorse nell’analisi dei dati - sottolinea sempre Pirondini - condividendo con le diverse funzioni aziendali quelli più utili per migliorare le loro attività".

Un modo del tutto nuovo per pensare alla manifattura, basato soprattutto sulla prevenzione dei problemi anziché su interventi successivi. A spiegarlo è Stefano Brandinali, Global CIO del Gruppo Prysmian: "Il progetto Fast Track e altre iniziative simili possono essere utilizzate per programmare la manutenzione dei macchinari, rendere più sicure e più efficienti le nostre fabbriche ed evidenziare ogni deviazione ad uno stadio molto precoce. Stiamo cambiando il nostro approccio ai problemi e alle criticità, prevenendo il loro verificarsi piuttosto che reagendo ad essi. La tecnologia è centrale in questa trasformazione, in particolare per quanto riguarda l’Internet of Things".

Factory 4.0: a Calais il futuro della manifattura

Il progetto Fast Track trova la sua concretizzazione in una fabbrica pilota, quella di Calais, prima Factory 4.0 nonché modello di punta per il futuro della manifattura. Una scelta tutt'altro che causale, quella della struttura francese, poiché nota per la sua elevata efficienza. "Scegliere una fabbrica meno efficiente non ci avrebbe mai permesso di capire da cosa dipendessero i risultati inadeguati" - ha aggiunto Pirondini. "Solo prendendo come esempio il miglior ambiente possibile potevamo definire degli standard da applicare in altri stabilimenti, facendo leva sui risultati del pilota in una delle nostre fabbriche meglio funzionanti saremo in grado di sviluppare piani ancora più ambiziosi, con l’obiettivo di diffondere il concetto e le tecnologie dell’Industry 4.0 in quasi tutti i nostri comparti manifatturieri”.

In questo senso, l'implementazione del nuovo sistema è stato possibile grazie all'apporto strategico di Dassault Systèmes, come ha confermato Guido Porro, Managing Director EuroMed della società: "Grazie alla nostra piattaforma abbiamo creato per Prysmian, in un tempo molto ridotto, un ecosistema digitale che rende possibile l’uso di prodotti smart e connessi per la produzione e la manutenzione di macchine e oggetti in un modo molto più dettagliato e intelligente. Inoltre, permette di usare strategicamente queste informazioni per diventare più produttivi e creativi. Siamo molto orgogliosi di essere riconosciuti come un partner strategico per un leader del mercato lungimirante come Prysmian".

Un futuro della manifattura, un modello di fabbrica 4.