Milano Basta con le maree nere. Nella storia dell'industria petrolifera i disastri sono stati pochi, ma i danni per l'ambiente immensi. Si pensi al disastro della marea nera nel Golfo del Messico, in cui fu coinvolta Bp, alle estrazioni velenose nel delta del Niger, fino alle fuoriuscite di greggio dalla Haven e dalla Prestige, che 12 anni fa riversò in mare 77mila tonnellate di greggio inquinando 3.000 chilometri di coste tra Spagna, Portogallo e Francia. Il disastro della piattaforma petrolifera Deepwater Horizon della Bristish Petroleum è stato il più grave danno ambientale marino della storia Usa. Il 20 aprile 2010 dopo un'esplosione e un incendio sulla drilling rig si registra un'enorme fuoruscita di petrolio dal fondale marino. Colpa di una risalita incontrollata (in gergo blowout ) di idrocarburi dal pozzo Macondo: 5 milioni di barili furono versati nelle acque del Golfo del Messico. Nei cinque mesi seguenti si mise in atto uno sforzo tecnologico, economico e organizzativo eccezionale per cercare di fermare il petrolio che fuoriusciva dalla bocca del pozzo a circa 1500 metri di profondità, in alcuni casi sviluppando delle tecnologie ad hoc mai sperimentate in precedenza.

È anche grazie alle analisi delle cause di quel disastro che oggi la tecnologia ha fatto molto per evitare il ripetersi di incidenti simili. Eni si è dotata della possibilità di impiegare un Capping stack , una specie di gigantesca valvola che può essere installata sopra il pozzo in eruzione per fermare la fuoriuscita di idrocarburi, sviluppata durante i mesi della risposta a Macondo e da allora diventata una sorta di standard per affrontare i blowout sottomarini.

Nella filosofia di Eni, che da sempre privilegia la prevenzione alla reazione, le procedure di perforazione (che già si collocano ai massimi standard di sicurezza) sono state ulteriormente migliorate attraverso ulteriori sistemi di prevenzione da installare durante le perforazioni.

La storia dei disastri industriali, non solo petroliferi, insegna però che ogni grande incidente è diverso da quello precedente, proprio perché ciascuno è il risultato di una combinazione di fattori non previsti mai avvenuta in precedenza. Per questo motivo e per aumentare al massimo la propria capacità di rispondere a ogni emergenza Eni ha deciso di sviluppare il sistema Cube, basato su una tecnologia proprietaria e brevettata. Cube è stato pensato per essere l'ultima linea di difesa, nella remota eventualità che non sia possibile intercettare il blowout con nessuno dei sistemi di emergenza, incluso il Capping stack .

Oggi l'unica soluzione per aggirare queste situazioni è quella di scavare uno o più pozzi secondari (i cosiddetti relief well ) che intercettino quello fuori controllo e lo blocchino tramite l'iniezione in profondità di fango pesante e poi cemento. Questa tecnica è sempre risolutiva, ma ha lo svantaggio di necessitare di diversi mesi per scavare il relief well, durante i quali la fuoriuscita di greggio continua a immettere inquinanti nell'ambiente.

Il sistema Cube invece è pensato proprio per limitare al minimo l'inquinamento in questi casi. Si trasporta a bordo di una nave di perforazione in seguito all'emergenza e si cala sopra il getto del blowout vicino al punto di perdita per «catturarlo» e convogliarlo in superficie. Sistemi simili erano già stati provati in passato senza successo. Oggi invece il sistema Cube è stato specificatamente progettato per ridurre al minimo questi rischi, separando molto rapidamente il gas che fuoriesce dal pozzo dalla fase liquida e permettendo la regolazione della portata di fluidi aspirati tramite l'utilizzo di una pompa sommersa. Semplificando al massimo, si tratta quindi di una specie di «aspirapolvere» sottomarino combinato con un separatore liquido-gas.

In questo modo liquido e il gas transitano lentamente, si separano ed escono poi da condotti distinti. Proprio per minimizzare i rischi e per ottimizzarne la trasportabilità e la velocità di intervento, le dimensioni di Cube sono molto più ridotte rispetto alla norma, e conseguentemente il passaggio e la separazione dei fluidi catturati avviene in modo molto più rapido e turbolento. Ne consegue la necessità di un sistema di controllo che mantenga sufficientemente stabile il livello dell'interfaccia gas-liquido all'interno del separatore, pena una perdita di efficienza di cattura o addirittura il blocco dell'operazione se il gas entrasse nei condotti di aspirazione del liquido.

Queste caratteristiche rendono il sistema Cube unico nel suo genere, motivo per il quale Eni subito già dalla fine del 2010 ha avviato un programma di qualifica volto a provarne la fattibilità tecnologica.

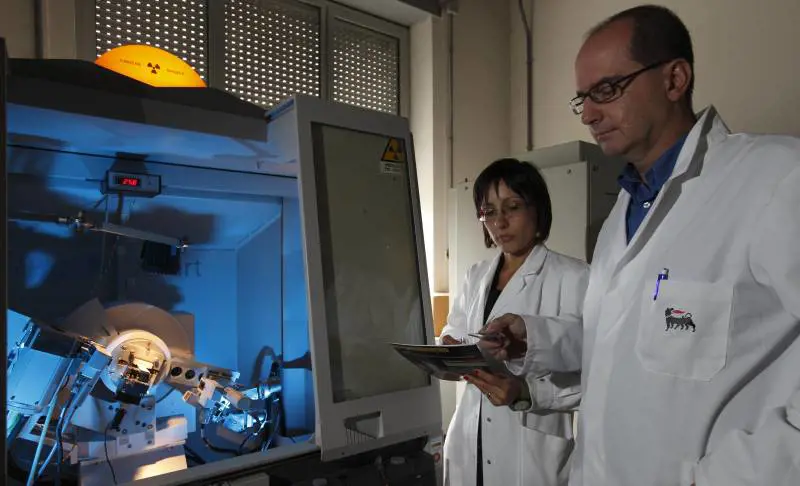

Inizialmente sono stati sviluppati dei modelli con appositi software di fluidodinamica computazionale, con centinaia di ore di simulazione per esaminare le diverse combinazioni di fattori. I risultati del modello sono stati poi comparati con l'attività di test in laboratorio, dove dal 2011 al 2013 sono stati realizzati due prototipi in scala ridotta che sono stati utilizzati per sperimentare in una vasca di 4 metri di altezza diverse geometrie e soluzioni tecniche per il controllo del sistema. In questo processo particolare rilevanza è stata data alla selezione della componentistica, per garantire un'elevata affidabilità a un sistema che deve operare a profondità di anche 2000 metri sotto la superficie del mare in un ambiente ostile.

Avendo validato e affinato con le simulazioni fluidodinamiche e i test in laboratorio la procedura di progettazione di Cube e avendo selezionato un numero limitato di alternative per il sistema di controllo, nel 2014 è stato costruito il primo sistema in scala 1:1 che è stato poi testato in mare da una banchina a La Spezia, simulando il getto di blowout con acqua e gas. Le prove effettuate hanno sostanzialmente confermato i precedenti dati di laboratorio e fornito altri spunti per una ulteriore ottimizzazione del sistema.

Nel 2015 è prevista la finalizzazione e la messa in servizio di Cube con un'ulteriore campagna di test in mare aperto in fondali di bassa profondità per verificare le modalità di installazione e la componentistica finale.